De lucht- en ruimtevaartindustrie staat voor steeds grotere uitdagingen: ze moeten concurrerender zijn en meer doen met minder. Om hogere productiesnelheden te behalen, betaalbaarheid en constante kwaliteit te bereiken, is een hoge mate van automatisering van de huidige productieprocessen vereist. Dit resulteert in meer onderdelen en dus meer procesgegevens die gecontroleerd en bijgehouden moeten worden, terwijl het aantal operators op de productievloer niet is toegenomen.

De uitdaging

De uitdaging is om overzicht te houden op de afzonderlijke processtappen, de kwaliteit van onderdelen en de status van de apparatuur. Geavanceerde procesbewaking en inspectie van geautomatiseerde processen door een Digital Twin (DT) van de fysieke productieomgeving kunnen een operator helpen alle beschikbare gegevens te filteren, ter ondersteuning van tijdige detectie van productiefouten, first-time-right productie, productkwaliteit en leveringszekerheid.

Bovendien kunnen alle verzamelde gegevens voor veel meer doeleinden worden gebruikt:

- Ontwerp en optimalisatie van productiefaciliteiten en fabricageprocessen

- Optimalisatie van onderhoud

- Digitale threads, digitale productpaspoorten en gegevensbeheer ten behoeve van certificering

De oplossing

De Digital Twin vergelijkt de actuele situatie, actuele proces- en productinformatie van de fysieke productieomgeving, met verwacht en gesimuleerd gedrag en eigenschappen. Hierdoor worden afwijkingen gesignaleerd waarbij vastgestelde drempelwaarden overschreden worden. Via speciale dashboards en geavanceerde interactieve visualisatietechnologie (bijvoorbeeld VR, AR via handhelds, informatieprojectie op PT) vergroot de DT vergroot het situationele bewustzijn, waardoor operators en monteurs kunnen monitoren, begrijpen, inspecteren, aanpassen en repareren. Een DT kan gegevens en cijfers van processen verzamelen en ordenen, trends detecteren en gegevens over procesruns analyseren ter ondersteuning van procesoptimalisatie en conditiegebaseerd voorspellend onderhoud. De Digital Twin maakt digitale threads en product- en machinepaspoorten mogelijk.

Wat doen wij?

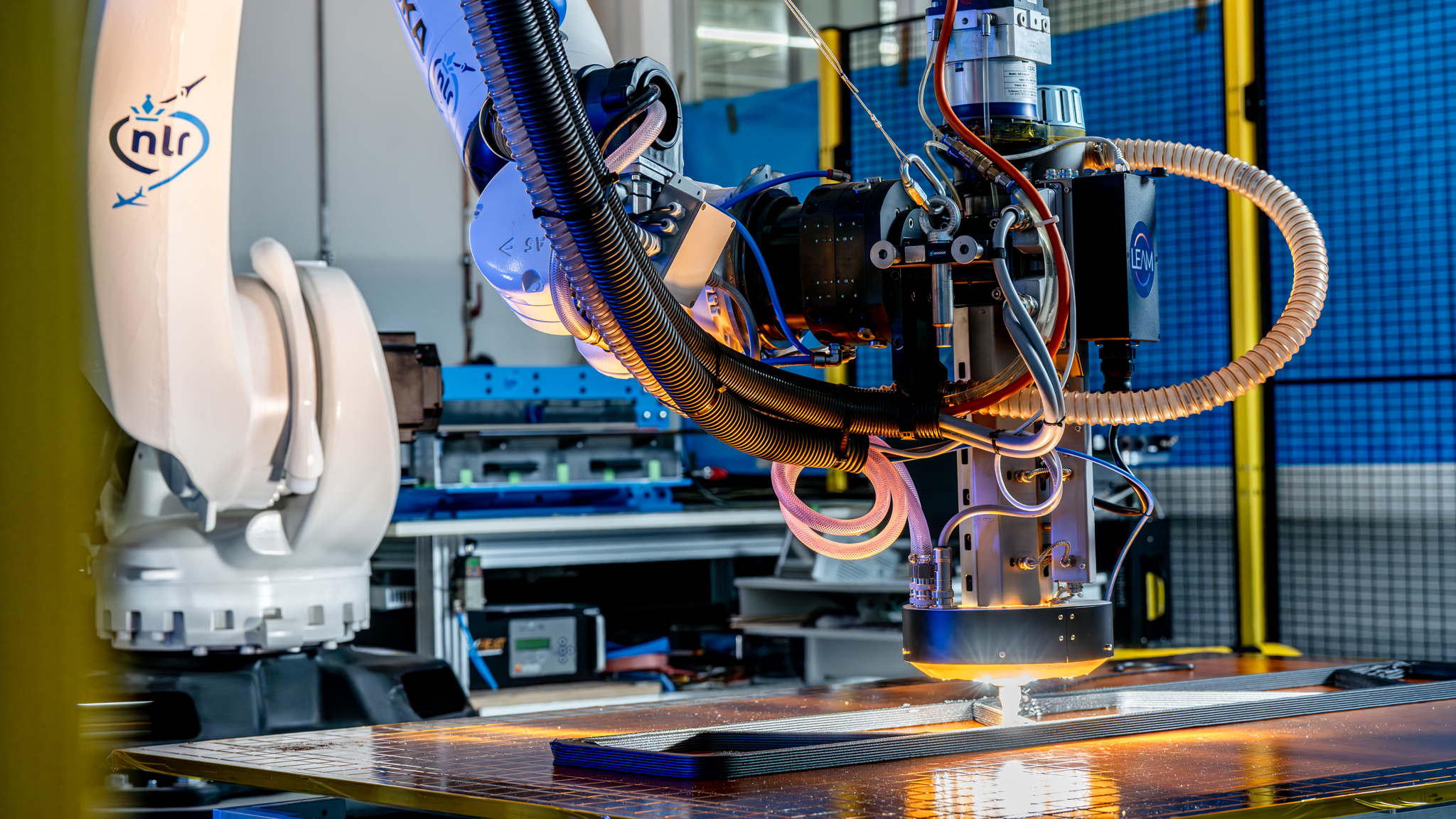

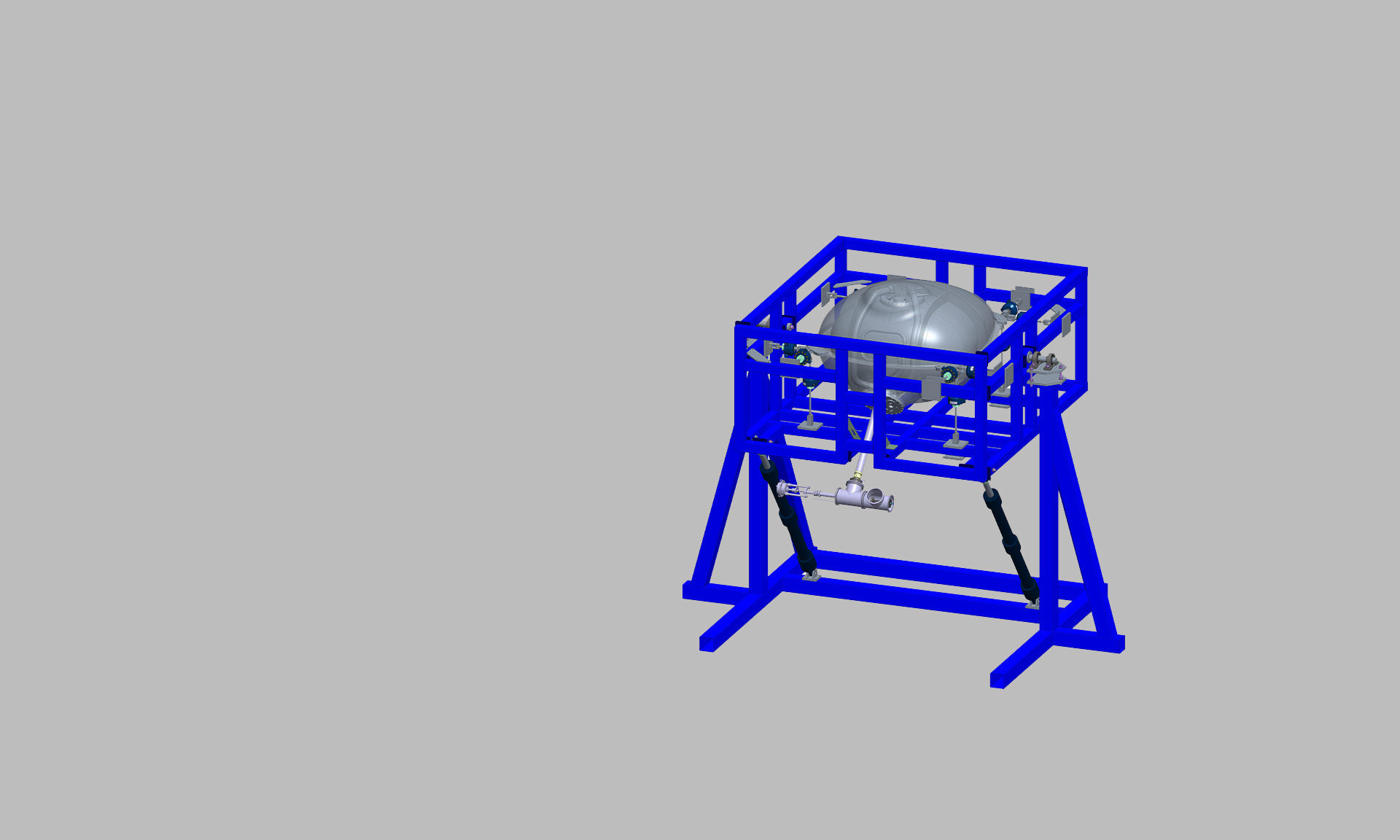

NLR heeft als testcase in onze Resin Transfer Moulding RTM-productieomgeving voor validatie en testen, een Digital Twin-ecosysteem ontwikkeld en geïmplementeerd. Door het koppelen van actuele live data uit de industriële OT/IT-technologie en machinecommunicatieprotocollen en een op maat gemaakte geïntegreerde mix van IT-technologieën (bijv. AI/machine learning, data-analyse, big data, etc.) en datasets, is een digitale replica (DT) van de fysieke RTM-productieomgeving gerealiseerd.

De grafische gebruikersinterface (GUI) van de DT en de handhelds/tablets die aan de werkomgeving zijn toegevoegd, adviseren de operator niet alleen op de werkvloer zelf maar zelfs als hij of zij even aan de koffie zit. Op die manier is er een krachtige “slimme assistent” ontwikkeld. Bovendien is de Digital Twin overal ter wereld op afstand (vrijwel) real-time beschikbaar. Het visualiseert in elke fase van het productieproces uitsluitend relevante gegevens en geeft alarmmeldingen of waarschuwingen af op basis van vastgestelde drempelwaarden en voorspellingen van de Digital Twin.

Project partners:

Royal NLR, DLR, Aernnova Engineering division SAU, Apodius GmbH, Short Brothers plc (Bombardier Belfast), Fachhochschule Nordwestschweiz, L-up SAS, North Thin Ply Technology sarl, ONERA (Office National d’etudes et de Recherches Aerospatiales), Rockwell Collins (b/e aerospace UK lim.), Synthesites snc, Transfurans Chemicals bvba, Technobis Fibre Technologies bv, Technische Universität Hamburg-Harburg Looptijd: September 2018 – February 2022