Fabricage van Leading edges met droge vezel-fibre placement en prepregs

De uitdaging

De CO2-uitstoot terugdringen is een belangrijke uitdaging binnen alle industrie- en transportsectoren. Voor een duurzame lucht- en ruimtevaart worden binnen de projectoproep Clean SKY 2 verschillende Europese onderzoeksprogramma’s geïnitieerd. Eén van deze programma’s heet Advanced Laminar Flow tAilplane, ALFA. Een manier om de CO2-uitstoot van vliegtuigen te verminderen de luchtweerstand verlagen (de aerodynamische kracht die de verplaatsing van een vliegtuig door de lucht tegenwerkt). Dit kan worden bereikt door laminaire stroming over de vleugel te creëren. Voor laminaire stroming is een uiterst glad oppervlak vereist.

De oplossing

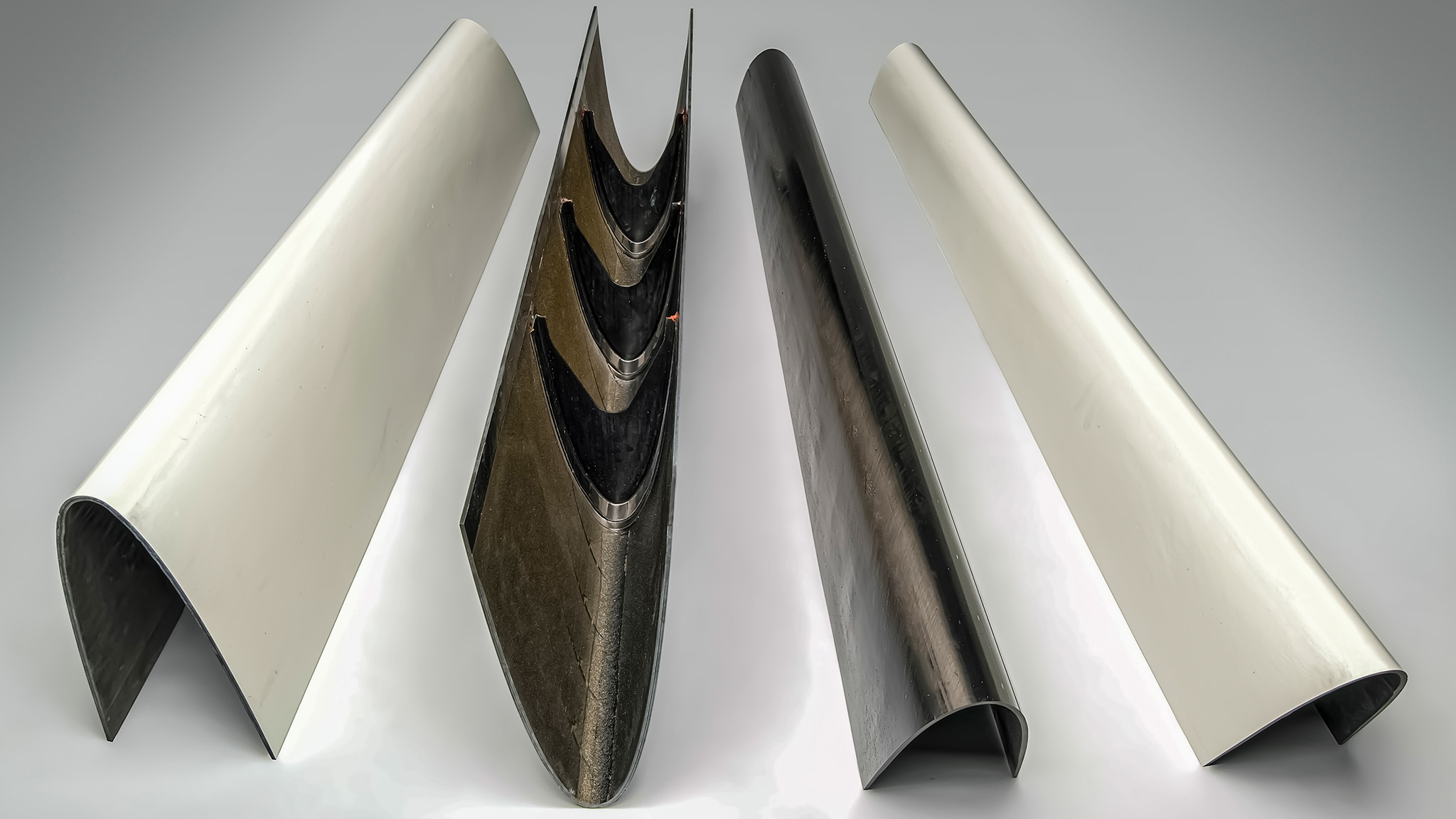

Binnen het ALFA-programma onderzoekt Koninklijke NLR verschillende productietechnieken om een leading edge zonder bevestigingsmiddelen te creëren. Een idee zou kunnen zijn om de ribben aan de huid van de leading edge te verlijmen. Een volledig verlijmde verbinding met bevestigingsmiddelen is echter moeilijk te certificeren.

Onze aanpak?

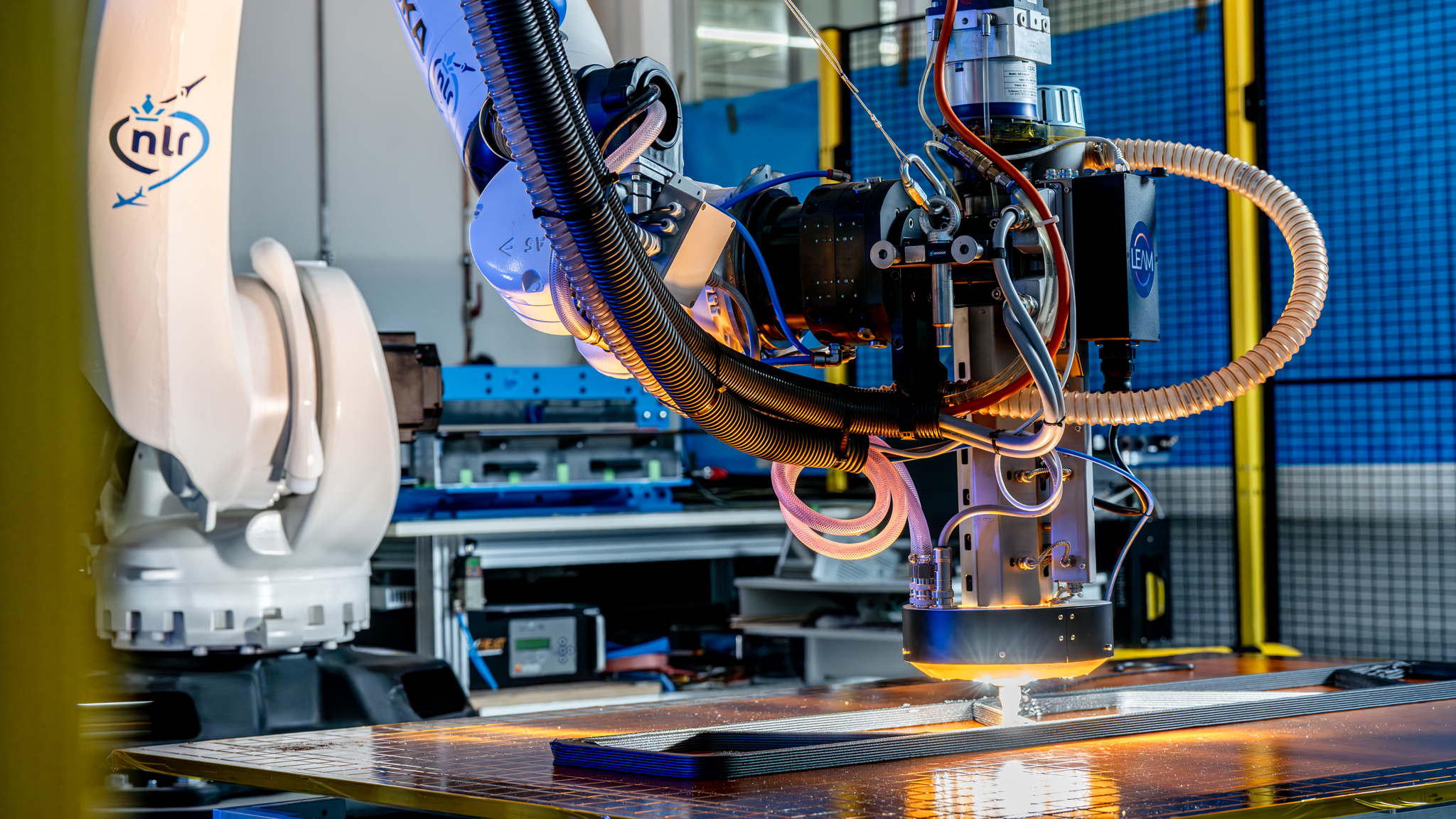

Er werden twee alternatieve concepten ontwikkeld: een vacuum assistant resin transfer moulding (VARTM)-proces met eenmalige harsinjectie en een prepreg-autoclaaf-uithardingsproces met geïntegreerde ribben. Voor beide processen werden de preforms gemaakt door middel van geavanceerde fibre placement, met respectievelijk droge vezels en prepreg-tapes.

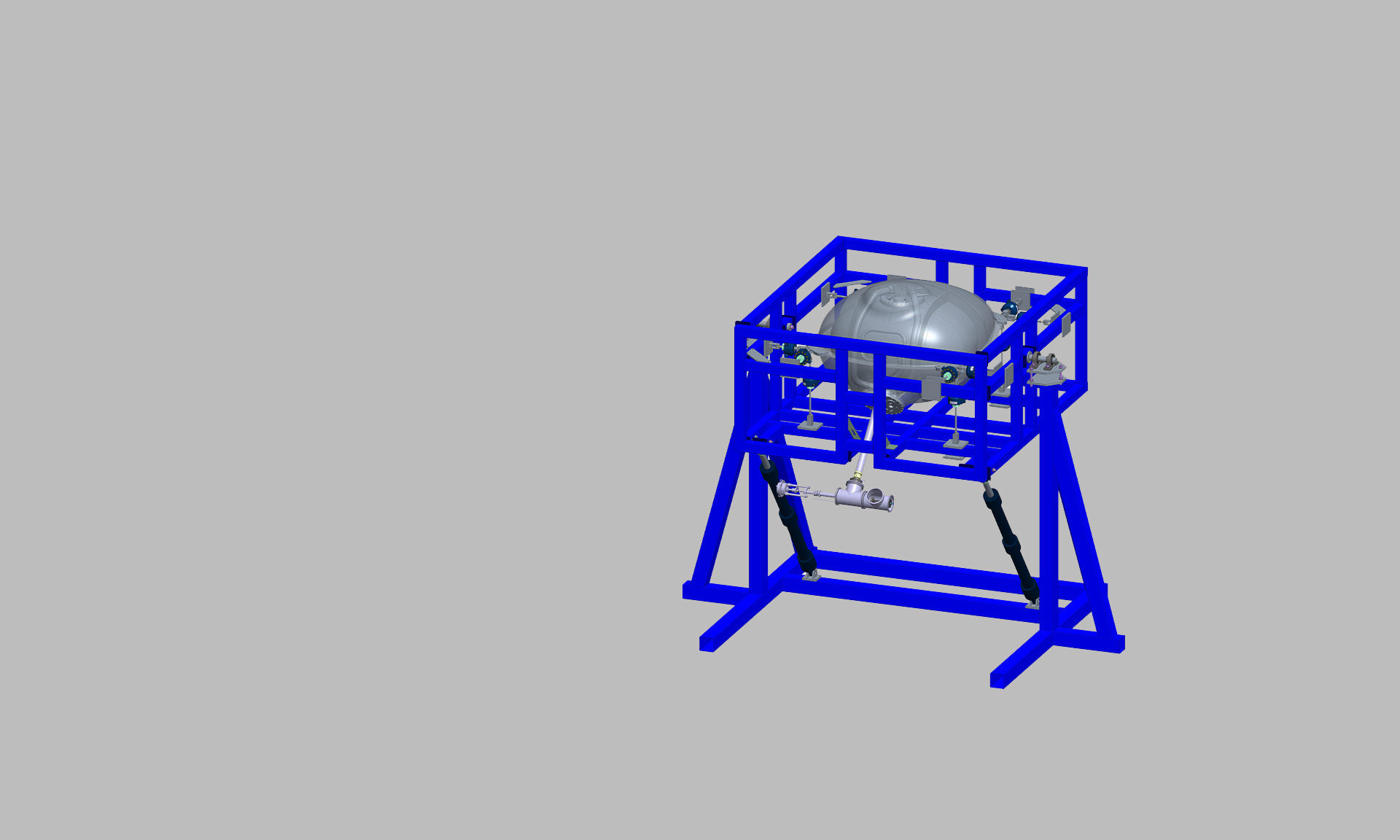

De ribben werden uit platte platen gestanst en aan de hand van vacuümpersen in de gewenste 3D-configuratie gevormd. Om een perfect gladde laag op de voorzijde van de leading edge te creëren, werd samen met Fichtner & Schicht onderzoek gedaan naar voorbehandelingen en elektrodepositie van nikkel-kobaltlagen.

Project partners:

Industrie: Dassault Aerospace (thematisch manager), GKN Fokker Aerospace

Research organisations: Koninklijke NLR

Dit project heeft financiering ontvangen van de Clean Sky 2 Joint Undertaking onder het Horizon 2020 onderzoeks- en innovatieprogramma van de Europese Unie subsidieovereenkomst: 714479