Het SuCoHS-project richt zich op nieuwe structurele concepten met innovatieve multi-materiaal composieten met een hoge weerstand tegen thermische, mechanische en brandbelasting. Om de projectdoelstellingen voor duurzame en kostenefficiënte hoogwaardige composietstructuren te realiseren, richt het SuCoHS-concept zich op de drie hoofdthema’s: ontwerp, productie en exploitatie.

De uitdaging

De uitdaging is om overzicht te houden op de afzonderlijke processtappen, de kwaliteit van onderdelen en de status van de apparatuur. Geavanceerde procesbewaking en inspectie van geautomatiseerde processen door een Digital Twin (DT) van de fysieke productieomgeving kunnen een operator helpen alle beschikbare gegevens te filteren, ter ondersteuning van tijdige detectie van productiefouten, first-time-right productie, productkwaliteit en leveringszekerheid. Bovendien kunnen alle verzamelde gegevens voor veel meer doeleinden worden gebruikt:

- Ontwerp en optimalisatie van productiefaciliteiten en fabricageprocessen

- Optimalisatie van onderhoud

- Digitale threads, digitale productpaspoorten en gegevensbeheer ten behoeve van certificering

De oplossing

Ontwikkelen van nieuwe materialen en efficiënte productieprocessen voor brand- en temperatuurbestendige composietstructuren. Verkennen van hybride productieprocessen, waarbij verschillende materialen en productietechnologieën worden gecombineerd, evenals adaptieve proces- en kwaliteitscontrolestrategieën op sensor- en simulatiebasis. Uitvoeren van productietests en op maat gemaakte materiaaltesten om de prestaties van nieuwe multi-materiaalsystemen te garanderen.

Wat doen wij?

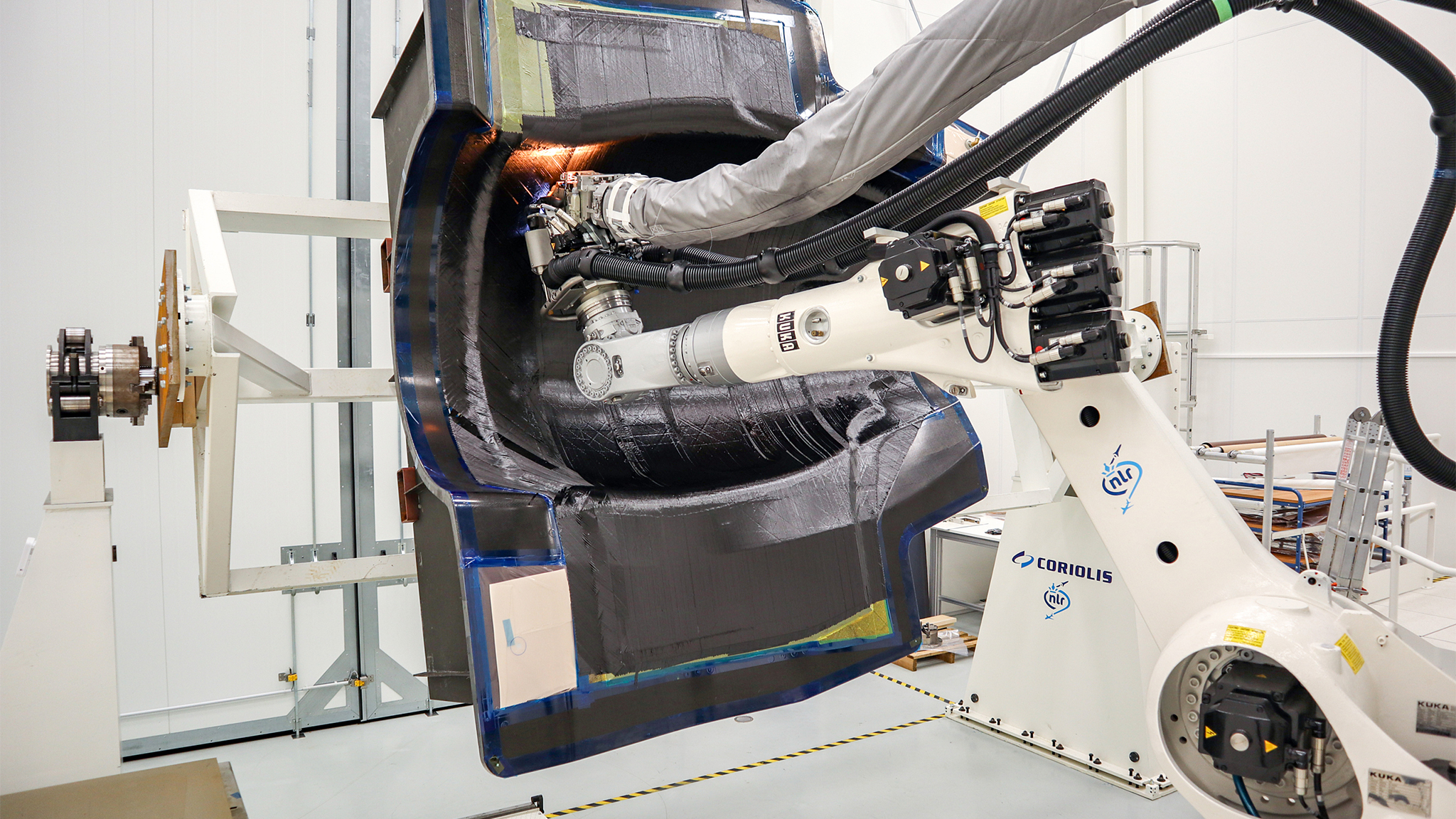

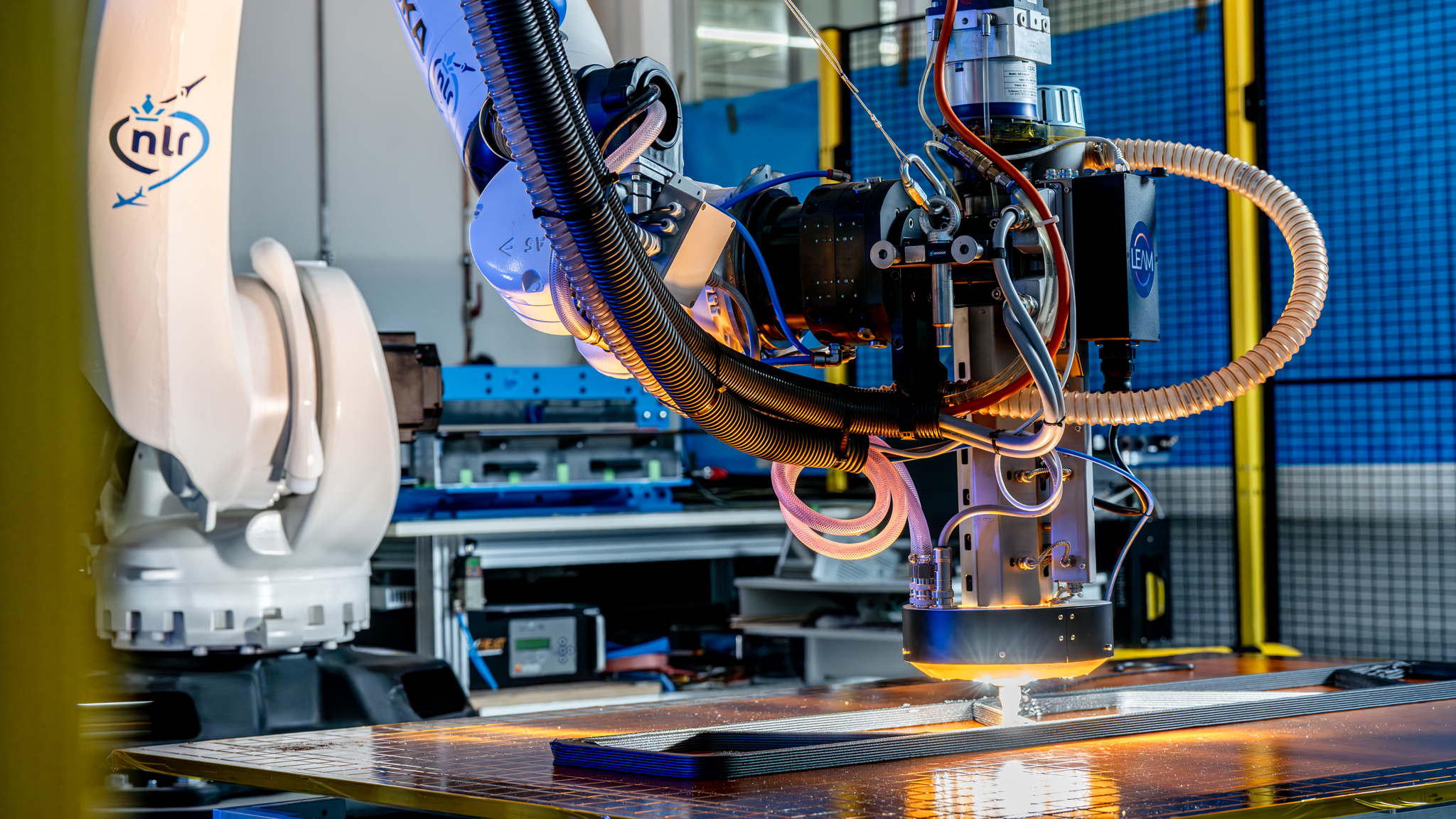

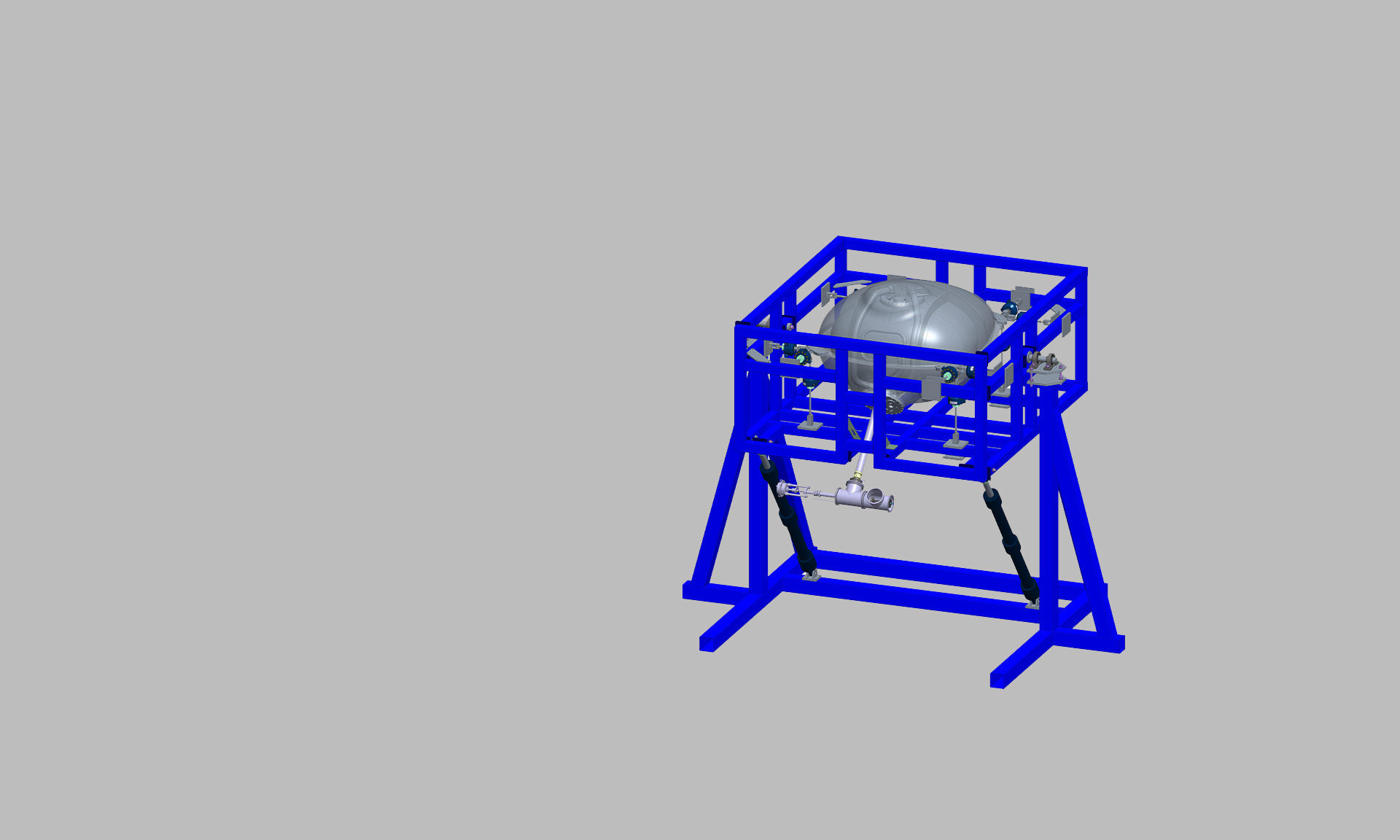

Er zijn nieuwe hittebestendige en brandwerende composieten ontwikkeld met een verbeterde taaiheid door gebruik te maken van de effecten van harsmodificatie, dunnelaagtechnologieën en geweven. Er zijn nieuwe productietechnologieën ontwikkeld voor op maat gemaakte voorvormen van meerdere materialen met specifieke functionaliteiten (thermische geleiders/barrières, schadebestendigheid, geïntegreerde sensoren) om efficiënte productie met minimale verspilling mogelijk te maken.

Nieuwe productietechnologieën, met geïntegreerde proces- en structureel gebruikscontrolesystemen, werden gevalideerd en op betrouwbaarheid gecontroleerd door de productie van representatieve cruciale details. Alle ontwikkelde methoden, ontwerpen en technologie-integraties zijn door NLR gevalideerd en gedemonstreerd in de volgende toepassingen: (1) Hittebestendige nacellecomponent, (2) Composiet vliegtuigbinnenwand en (3) Staartkegelpaneel-substructuur.

Project partners:

Projectpartner: Koninklijke NLR, DLR, Aernnova Engineering division SAU, Apodius GmbH, Short Brothers plc (Bombardier Belfast), Fachhochschule Nordwestschweiz, L-up SAS, North Thin Ply Technology sarl, ONERA (Office National d’etudes et de Recherches Aerospatiales),

Rockwell Collins (B/E Aerospace UK lim.), Synthesites snc, Transfurans Chemicals bvba, Technobis Fibre Technologies bv, Technische Universität Hamburg-Harburg

Periode: September 2018 – februari 2022

Dit project heeft financiering ontvangen van de Clean Sky 2 Joint Undertaking onder het Horizon 2020 onderzoeks- en innovatieprogramma van de Europese Unie (subsidieovereenkomst: Nr 769178.